隨著工業4.0與智能制造浪潮的推進,工業機器人作為生產線的核心執行單元,其運行狀態、效率及可靠性直接關系到生產質量與效益。傳統的獨立式或集中式監控系統在實時性、擴展性與信息集成方面面臨瓶頸。本文旨在探討一種融合現場總線技術與計算機網絡信息管理服務的工業機器人監控系統,以實現高效、精準、智能的設備管理與生產服務。

一、系統架構設計:現場總線與信息網絡的協同

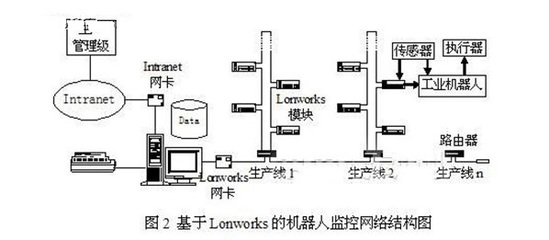

系統的核心架構分為兩層:底層設備層與上層信息管理層。

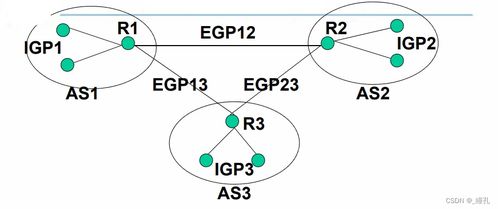

- 設備層:采用高性能的現場總線(如PROFIBUS-DP、EtherCAT或CANopen)作為工業機器人與各類傳感器、執行器之間的實時通信骨干。現場總線以其高實時性、強抗干擾能力和靈活的拓撲結構,確保機器人關節位置、力矩、溫度、報警狀態等關鍵數據的毫秒級采集與指令下發,構成可靠的實時控制網絡。

- 信息管理層:通過工業網關或嵌入式通信模塊,將現場總線網絡與工廠的TCP/IP以太網(企業局域網或工業以太網)無縫集成。這一層構建于標準的計算機網絡之上,負責海量監控數據的匯聚、存儲、處理與分發,實現從實時控制到管理決策的信息躍升。

二、計算機網絡信息管理服務的關鍵功能實現

基于計算機網絡,系統構建了一套綜合信息管理與服務平臺,具體功能包括:

- 實時數據服務:部署OPC UA服務器或定制數據中間件,對現場總線采集的實時數據進行標準化封裝與發布,為SCADA(監控與數據采集系統)、MES(制造執行系統)及第三方應用提供統一、安全的數據訪問接口。

- 狀態監控與可視化:利用Web技術(如HTML5、WebSocket)開發跨平臺的監控界面,在任何聯網終端上均可實時查看機器人的三維模型、運動軌跡、關鍵參數曲線及報警信息,實現“透明化”管理。

- 歷史數據管理與分析:依托數據庫系統(如時序數據庫、關系數據庫)對歷史運行數據進行持久化存儲。結合數據挖掘與機器學習算法,實現故障預測、性能退化分析、能耗評估與維護周期優化,變被動響應為主動預防。

- 遠程運維與診斷服務:通過安全的網絡通道(如VPN、加密隧道),授權工程師可進行遠程程序更新、參數調試與故障診斷,極大縮短停機時間,降低維護成本。系統可提供API服務,與企業的ERP、資產管理系統集成。

- 安全與權限管理:基于計算機網絡的身份認證、訪問控制列表(ACL)及數據加密技術,確保監控系統免受未授權訪問與網絡攻擊,實現操作員、工程師、管理員等多級權限精細化管理。

三、系統優勢與挑戰

優勢:

- 高實時性與高可靠性:現場總線保障了控制指令與設備狀態的確定性傳輸。

- 強擴展性與互操作性:標準化的網絡協議與數據接口便于系統橫向(增加機器人節點)與縱向(對接上層管理系統)擴展。

- 信息深度集成與智能服務:實現了從設備層數據到管理信息的全流程貫通,為生產優化與決策提供數據驅動服務。

挑戰:

- 網絡融合安全:現場總線與信息網絡互聯需構筑堅固的網絡安全防線,如部署工業防火墻、進行網絡分區。

- 海量數據處理:機器人集群產生的大數據對網絡帶寬、存儲與計算能力提出更高要求。

- 標準統一:需解決不同廠商總線協議、數據模型的差異,促進信息無縫交互。

結論:

本研究提出的基于現場總線與計算機網絡信息管理服務相融合的監控系統,構建了一個從底層設備實時控制到頂層信息智能服務的完整體系。它不僅是工業機器人監控的技術升級,更是智能制造背景下,生產設備信息化、網絡化、服務化轉型的具體實踐。隨著5G、邊緣計算等技術的引入,該系統將進一步向云端協同、智能自治的方向演進,為打造柔性、高效、智慧的數字化工廠提供堅實支撐。